I componenti metallici che vengono utilizzati in massa nell'industria e nella vita quotidiana possono essere prodotti utilizzando un modello di stampo permanente in un processo denominato gettatura a freddo dell'alluminio. È fondamentale sapere che questa procedura inizia scaldando l'alluminio fino a renderlo circa altrettanto liquido dell'acqua. Questo alluminio fuso viene quindi premuto in una forma realizzata su misura, nota come stampo. Lo stampo è composto da due pezzi di acciaio che si incastrano perfettamente insieme per fornire il contorno della parte.

Come avviene il processo?

Formazione del Morso: il primo passo del processo di gettatura a freddo dell'alluminio consiste nel realizzare il morso. Prendono due pezzi di acciaio e li modellano a precise angolazioni. Si assicurano che, una volta fuso e versato nel morso, l'alluminio riempia tutti i dettagli e crei la parte desiderata. Questo è molto importante perché l'aspetto finale della parte dipende dal morso.

FUSIONE DELL'ALLUMINIO – Successivamente, l'alluminio deve essere riscaldato. Gli operai gettano l'alluminio in un focolare. La temperatura fonde completamente l'alluminio. Viene poi trasferito in un altro forno dopo essersi fuso. Questo garantisce che l'alluminio rimanga caldo e pronto per essere utilizzato.

Riempimento dell'alluminio: Una volta preparato l'alluminio, il passo successivo è quello di riempire l'alluminio nel modulo. L'alluminio liquido viene forzato a alta pressione nel modulo. Questa pressione è estremamente essenziale poiché costringe l'alluminio a riempire ogni angolo del modulo. Quando l'alluminio riempie completamente il modulo, assume la forma esatta richiesta, quindi il pezzo finale è altamente dettagliato e preciso.

Raffreddamento, immediatamente dopo che l'alluminio entra nella cavità del modulo, si raffredda. L'alluminio liquido si raffredda fino a solidificare. Quando si stabilizza, è estremamente potente e pronto per l'uso.

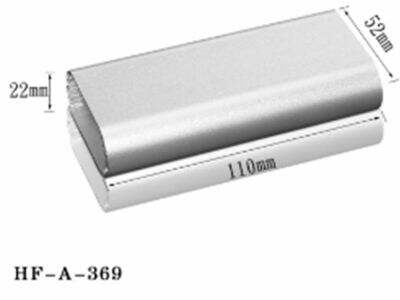

Dopo che l'alluminio si è solidificato, il incassi in alluminio estrusi modulo si apre, rimuovendo così la parte. È il momento in cui viene rimosso il nuovo pezzo. A volte ci sono anche parti extra che non rispettano le regole–quindi gli operai le taglieranno. Puliscono anche la sezione per assicurarsi che sia esteticamente piacevole e pronta per l'uso.

Importanza della lavorazione a getto di alluminio

La lavorazione a getto di alluminio svolge un ruolo fondamentale nella produzione di una vasta gamma di prodotti. Questo processo consente ai produttori di realizzare componenti robusti ma leggeri. Macchine utilizzate per farlo aluminium casting enclosure vengono implementate in modo molto preciso. Producono ogni singola parte con tanta accuratezza che i componenti si incastrano alla perfezione e funzionano correttamente. Ciò consente l'utilizzo di queste parti in varie applicazioni, dalle automobili all'aerospazio agli elettronici.

Dove Usiamo le Parti a Getto

Ci sono diverse industrie che dipendono dal gettito sotto pressione in alluminio. Prendiamo ad esempio il gettito sotto pressione in alluminio nell'industria automobilistica; con il gettito sotto pressione in alluminio, è possibile produrre componenti importanti dell'automobile, come i blocchi motore (la parte principale di un motore di automobile). Un'applicazione nel settore aerospaziale è la produzione di parti critiche degli aerei che aiutano l'aeromobile a volare in sicurezza. Il gettito sotto pressione in alluminio viene utilizzato anche nell'industria elettronica per produrre involucri e custodie per proteggere computer e smartphone.

In conclusione, Hongfa Shunda è Contenitore in lamiera produttore che ha perfezionato l'arte della lavorazione con macchinari a controllo numerico e offre prodotti di alta qualità a prezzi competitivi. Siamo fieri della qualità delle nostre componenti e ci assicuriamo che non siano solo adatte ai nostri clienti, ma anche che i nostri clienti siano soddisfatti delle nostre componenti. Per sapere come i nostri servizi di iniezione sotto pressione possano soddisfare le esigenze del vostro settore e la vostra ricerca delle migliori componenti, contattateci subito. Non esitate a rivolgervi a noi per qualsiasi domanda, saremo lieti di fornire maggiori dettagli.